RIFTEC GmbH

Mercatorstraße 65 b

D-21502 Geesthacht

D-21502 Geesthacht

| Rechtsform: | GmbH |

| Handelsregister: | HRB 13107 HL |

| Registergericht: | Amtsgericht Lübeck |

| Geschäftsführung: | Dr.-Ing. Axel Meyer |

| Ust.-ID: | DE287620806 |

| Gesellschafter/-in: | k.A. |

| Die Angaben im Impressum unterliegen dem Verantwortungsbereich des jeweiligen Unternehmens. | |

- Impressum

Schweissen, Schneiden, Kleben

Schweissen, Schneiden, Kleben

Reibpunktschweißen in den Startlöchern

Innovatives Fügeverfahren revolutioniert punktförmige Metallverbindungen Geesthacht – Pünktlich zur Fachmesse „Schweißen und Schneiden“ (12. – 17. September in Essen) präsentiert RIFTEC die weltweit erste Serienmaschine für ein neues punktförmiges Fügeverfahren. Gegenüber den herkömmlichen Anwendungen, wie zum Beispiel Widerstandpunktschweißen oder Nieten, bietet das Verfahren erhebliche Qualitäts- und Kostenvorteile.

Innovatives Fügeverfahren revolutioniert punktförmige Metallverbindungen Geesthacht – Pünktlich zur Fachmesse „Schweißen und Schneiden“ (12. – 17. September in Essen) präsentiert RIFTEC die weltweit erste Serienmaschine für ein neues punktförmiges Fügeverfahren. Gegenüber den herkömmlichen Anwendungen, wie zum Beispiel Widerstandpunktschweißen oder Nieten, bietet das Verfahren erhebliche Qualitäts- und Kostenvorteile.

Beim Reibpunktschweißen (RPS) handelt es sich um ein neuartiges Verfahren, mit dem unterschiedlichste Blechwerkstoffe punktförmig verbunden werden können. Das innovative Fügeverfahren wurde 1999 durch Christoph Schilling, dem technischen Geschäftsführer der RIFTEC GmbH, entwickelt. „Wir können Leichtmetalle, wie Aluminium und Magnesium, per Reibpunktschweißen dauerhaft verbinden. Weitere zukünftige Entwicklungsfelder liegen in den Bereichen metallische Mischverbindungen, Stahl und auch Kunststoffe“, so Schilling.

RIFTEC besitzt die Rechte am Verfahrenspatent und vertreibt das Know-how zur Prozessoptimierung sowie entsprechende Anlagentechnik. Mit dem Forschungszentrum GKSS wird in einem Gemeinschaftsprojekt die wissenschaftliche Charakterisierung der Verbindungen realisiert. 2004 hat RIFTEC eine erste Entwicklungslizenz an eine US-amerikanische Hochschule vergeben.

Reibpunktschweißen setzt neue Maßstäbe

„Mit dem Reibpunktschweißen führen wir ein innovatives Verfahren ein, dass die Herstellung punktförmiger Verbindungen in Leichtmetallen revolutionieren wird“, so Dr. Axel Meyer, Gründer und kaufmännischer Geschäftsführer von RIFTEC. „Bislang durchgeführte Bemusterungen von Einzelstücken für die Automobilbauindustrie konnten den Erfolg bestätigen und bekräftigen unsere selbstbewusste Prognose“, so Dr. Meyer weiter.

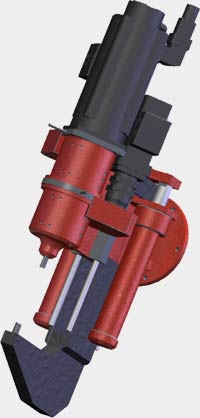

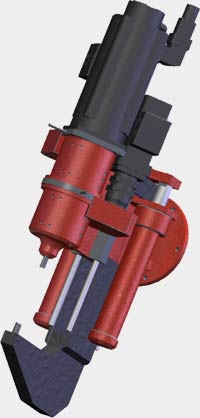

Ein Blick auf das Verfahrensprinzip verdeutlicht die Vorteile der Anwendung: Das Reibpunktschweißen stellt ein neues Fügeverfahren dar, mit dem die Herstellung punktförmiger Schweißverbindungen ohne Materialzugabe möglich ist. Die zur Verbindungsbildung erforderliche Reibungswärme, der Druck im Fügebereich und die Vermischung des Werkstoffes werden durch ein verschleißfestes Werkzeug aufgebracht. Der Werkzeugkopf, der aus einem Stift und einer darum liegenden Hülse besteht, setzt mit einem genau definierten Druck auf den Verbindungsbereich auf. Das rotierende Werkzeug erzeugt Reibungswärme und plastifiziert so den Werkstoff. Der rotierende Stift drückt dabei in das Werkstück hinein. Die umgebende Hülse wird gleichzeitig vom Werkstück abgehoben. Dabei entsteht zwischen der Hülse und dem festen Gehäuse ein Hohlraum. Dieser nimmt den Werkstoff, den der Stift verdrängt, auf. Der Vorgang ist beendet, sobald der Stift eine definierte Tiefe in der untersten Verbindungslage erreicht hat. Sobald er aus dem Werkstück hinausgezogen wird drückt die gegenläufige Hülse den plastischen Werkstoff wieder in den Verbindungsbereich zurück. Das Ergebnis ist eine punktförmige und stoffschlüssige Verbindung hoher Qualität.

Qualitätsvorteile bei geringeren Kosten

Reibpunktschweißen stellt eine neue Generation des Fügens dar und bietet eine starke Alternative beispielsweise zu Widerstandpunktschweißen oder mechanischen Verbindungen, wie Schrauben und Nieten, dar. Es bietet zum Einen gegenüber den noch vorherrschenden Anwendungen deutliche Vorteile in Bezug auf die Qualität der punktförmigen Schweißverbindungen. Die stoffschlüssigen, fehlerfreien Verbindungen zeichnen sich durch hohe Festigkeit und die Oberflächenqualität der beidseitig blechebenen Verbindung aus.

Zum Anderen sind die deutlichen Kostenvorteile durch das Reibpunktschweißen nicht von der Hand zu weisen: „Das neuartige Verfahren ermöglicht Einsparungen von Energie und Zusatzwerkstoffen, da das Fügen unterhalb der Werkstoffschmelztemperatur möglich ist und auf zusätzliche Fügehilfsmittel, wie z.B. Nieten, gänzlich verzichtet wird“, erklärt Verfahrensentwickler Schilling. Zudem erlaubt die Anwendung eine Reduktion von Arbeitsschritten, die bei herkömmlichen punktförmigen Verfahren weiterhin notwendig sind.

„Die Liste der qualitativen und finanziellen Vorteile, die das Reibpunktschweißen bietet, ließe sich noch weiterführen“, so Dr. Meyer. „Wir sind davon überzeugt, dass dieses Verfahren zukünftig einen großen Zuspruch erfahren wird.“ Weitere Verbindungs- und somit Anwendungsmöglichkeiten sind in der Planung. Mehrblechverbindungen sind ohne weiteres möglich.

Punktschweißköpfe für den industriellen Einsatz

Für Entwicklung und Bau von Reibpunktschweißköpfen und -systemen hat RIFTEC eine Kooperation mit dem Hamburger Unternehmen Harms und Wende geschlossen. Aufgrund der Verfahrenseigenschaften wird ein Anwendungsschwerpunkt im Automobilbau gesehen. Entsprechend wurde der erste Serienschweißkopf, mit Hilfe der Erfahrung von Harms und Wende in diesem Sektor, konsequent auf die Belange der Automobilproduktion abgestimmt.

Auf der Messe "Schweißen und Schneiden" werden beide Unternehmen auf dem Stand der RIFTEC GmbH den ersten industriellen Schweißkopf für das Reibpunktschweißen gemeinsam ausstellen und demonstrieren.

Das RIFTEC Team

Die Gründer der RIFTEC GmbH sind Dr.-Ing. Axel Meyer (Dipl.-Ing. Schiffbau), Christoph Schilling (Dipl.-Ing. (FH) Maschinenbau) und Alexander Frhr. von Strombeck (Dipl.-Ing. Schiffbau). Sie haben in ihrer langjährigen gemeinsamen Tätigkeit am GKSS Forschungszentrum Geesthacht GmbH ein breites Know-how in der Entwicklung und Anwendung innovativer Reibschweißverfahren erworben. Das Team bietet einen einzigartigen Erfahrungsschatz, den es in den vergangenen Jahren im Bereich der modernen Schweißverfahren unter Beweis stellen konnte.

Weitere Infos auch im Internet: www.riftec.de

Innovatives Fügeverfahren revolutioniert punktförmige Metallverbindungen Geesthacht – Pünktlich zur Fachmesse „Schweißen und Schneiden“ (12. – 17. September in Essen) präsentiert RIFTEC die weltweit erste Serienmaschine für ein neues punktförmiges Fügeverfahren. Gegenüber den herkömmlichen Anwendungen, wie zum Beispiel Widerstandpunktschweißen oder Nieten, bietet das Verfahren erhebliche Qualitäts- und Kostenvorteile.

Innovatives Fügeverfahren revolutioniert punktförmige Metallverbindungen Geesthacht – Pünktlich zur Fachmesse „Schweißen und Schneiden“ (12. – 17. September in Essen) präsentiert RIFTEC die weltweit erste Serienmaschine für ein neues punktförmiges Fügeverfahren. Gegenüber den herkömmlichen Anwendungen, wie zum Beispiel Widerstandpunktschweißen oder Nieten, bietet das Verfahren erhebliche Qualitäts- und Kostenvorteile. Beim Reibpunktschweißen (RPS) handelt es sich um ein neuartiges Verfahren, mit dem unterschiedlichste Blechwerkstoffe punktförmig verbunden werden können. Das innovative Fügeverfahren wurde 1999 durch Christoph Schilling, dem technischen Geschäftsführer der RIFTEC GmbH, entwickelt. „Wir können Leichtmetalle, wie Aluminium und Magnesium, per Reibpunktschweißen dauerhaft verbinden. Weitere zukünftige Entwicklungsfelder liegen in den Bereichen metallische Mischverbindungen, Stahl und auch Kunststoffe“, so Schilling.

RIFTEC besitzt die Rechte am Verfahrenspatent und vertreibt das Know-how zur Prozessoptimierung sowie entsprechende Anlagentechnik. Mit dem Forschungszentrum GKSS wird in einem Gemeinschaftsprojekt die wissenschaftliche Charakterisierung der Verbindungen realisiert. 2004 hat RIFTEC eine erste Entwicklungslizenz an eine US-amerikanische Hochschule vergeben.

Reibpunktschweißen setzt neue Maßstäbe

„Mit dem Reibpunktschweißen führen wir ein innovatives Verfahren ein, dass die Herstellung punktförmiger Verbindungen in Leichtmetallen revolutionieren wird“, so Dr. Axel Meyer, Gründer und kaufmännischer Geschäftsführer von RIFTEC. „Bislang durchgeführte Bemusterungen von Einzelstücken für die Automobilbauindustrie konnten den Erfolg bestätigen und bekräftigen unsere selbstbewusste Prognose“, so Dr. Meyer weiter.

Ein Blick auf das Verfahrensprinzip verdeutlicht die Vorteile der Anwendung: Das Reibpunktschweißen stellt ein neues Fügeverfahren dar, mit dem die Herstellung punktförmiger Schweißverbindungen ohne Materialzugabe möglich ist. Die zur Verbindungsbildung erforderliche Reibungswärme, der Druck im Fügebereich und die Vermischung des Werkstoffes werden durch ein verschleißfestes Werkzeug aufgebracht. Der Werkzeugkopf, der aus einem Stift und einer darum liegenden Hülse besteht, setzt mit einem genau definierten Druck auf den Verbindungsbereich auf. Das rotierende Werkzeug erzeugt Reibungswärme und plastifiziert so den Werkstoff. Der rotierende Stift drückt dabei in das Werkstück hinein. Die umgebende Hülse wird gleichzeitig vom Werkstück abgehoben. Dabei entsteht zwischen der Hülse und dem festen Gehäuse ein Hohlraum. Dieser nimmt den Werkstoff, den der Stift verdrängt, auf. Der Vorgang ist beendet, sobald der Stift eine definierte Tiefe in der untersten Verbindungslage erreicht hat. Sobald er aus dem Werkstück hinausgezogen wird drückt die gegenläufige Hülse den plastischen Werkstoff wieder in den Verbindungsbereich zurück. Das Ergebnis ist eine punktförmige und stoffschlüssige Verbindung hoher Qualität.

Qualitätsvorteile bei geringeren Kosten

Reibpunktschweißen stellt eine neue Generation des Fügens dar und bietet eine starke Alternative beispielsweise zu Widerstandpunktschweißen oder mechanischen Verbindungen, wie Schrauben und Nieten, dar. Es bietet zum Einen gegenüber den noch vorherrschenden Anwendungen deutliche Vorteile in Bezug auf die Qualität der punktförmigen Schweißverbindungen. Die stoffschlüssigen, fehlerfreien Verbindungen zeichnen sich durch hohe Festigkeit und die Oberflächenqualität der beidseitig blechebenen Verbindung aus.

Zum Anderen sind die deutlichen Kostenvorteile durch das Reibpunktschweißen nicht von der Hand zu weisen: „Das neuartige Verfahren ermöglicht Einsparungen von Energie und Zusatzwerkstoffen, da das Fügen unterhalb der Werkstoffschmelztemperatur möglich ist und auf zusätzliche Fügehilfsmittel, wie z.B. Nieten, gänzlich verzichtet wird“, erklärt Verfahrensentwickler Schilling. Zudem erlaubt die Anwendung eine Reduktion von Arbeitsschritten, die bei herkömmlichen punktförmigen Verfahren weiterhin notwendig sind.

„Die Liste der qualitativen und finanziellen Vorteile, die das Reibpunktschweißen bietet, ließe sich noch weiterführen“, so Dr. Meyer. „Wir sind davon überzeugt, dass dieses Verfahren zukünftig einen großen Zuspruch erfahren wird.“ Weitere Verbindungs- und somit Anwendungsmöglichkeiten sind in der Planung. Mehrblechverbindungen sind ohne weiteres möglich.

Punktschweißköpfe für den industriellen Einsatz

Für Entwicklung und Bau von Reibpunktschweißköpfen und -systemen hat RIFTEC eine Kooperation mit dem Hamburger Unternehmen Harms und Wende geschlossen. Aufgrund der Verfahrenseigenschaften wird ein Anwendungsschwerpunkt im Automobilbau gesehen. Entsprechend wurde der erste Serienschweißkopf, mit Hilfe der Erfahrung von Harms und Wende in diesem Sektor, konsequent auf die Belange der Automobilproduktion abgestimmt.

Auf der Messe "Schweißen und Schneiden" werden beide Unternehmen auf dem Stand der RIFTEC GmbH den ersten industriellen Schweißkopf für das Reibpunktschweißen gemeinsam ausstellen und demonstrieren.

Das RIFTEC Team

Die Gründer der RIFTEC GmbH sind Dr.-Ing. Axel Meyer (Dipl.-Ing. Schiffbau), Christoph Schilling (Dipl.-Ing. (FH) Maschinenbau) und Alexander Frhr. von Strombeck (Dipl.-Ing. Schiffbau). Sie haben in ihrer langjährigen gemeinsamen Tätigkeit am GKSS Forschungszentrum Geesthacht GmbH ein breites Know-how in der Entwicklung und Anwendung innovativer Reibschweißverfahren erworben. Das Team bietet einen einzigartigen Erfahrungsschatz, den es in den vergangenen Jahren im Bereich der modernen Schweißverfahren unter Beweis stellen konnte.

Weitere Infos auch im Internet: www.riftec.de